Долгое время я относился к 3D принтерам как к дорогим игрушкам, которые могут печатать какие-то мелкие фигурки, модельки, но не пригодны для каких-то серьезных проектов из-за хрупкости материала. Вероятно, раньше так и было, до появления большого разнообразия пластиков и до того времени пока в сеть не было выложено множество 3D моделей разнообразного инструмента и приспособлений.

После того как при изготовлении автоподачи я понял, что мне не подойдет листовой пластик для формирования корпуса, я задумался, а не попробовать ли изготовить корпус с помощью 3D принтера. 3D принтера у меня нет и покупать его я не планирую, значит нужно найти людей, которые предоставляют услугу по печати на 3D принтере. Однако проблема в том, что мне не хотелось заказывать печать где-нибудь в Москве или Новосибирске, так как было желание потрогать детали руками и оценить качество материала и изделия в целом. Кроме того, было совершенно не понятно, как делать 3D модель корпуса, то-ли заказать ее, то-ли самому ее чертить. В общем вопросов было много.

Совершенно случайно мне попались контактные данные молодых ребят из Барнаула. Я написал им, и мы в общих чертах обсудили возможность изготовления. Они лишь экспериментируют с 3D печатью и пока не занимаются разработкой самих 3D моделей. Мне рассказали, что современные пластики для 3D печати могут быть не только различного цвета, но и обладать разными физико-механическими свойствами. Например, конечное изделие может по внешнему виду напоминать древесину или резину и иметь соответствующие характеристики.

Ребята дали мне ссылки на несколько сайтов, где выложено множество бесплатных 3D моделей. Поиск на этих сайтах можно вести как по ключевым словам, так и просто искать что-то интересное поставив отметку сортировка «по популярности».

Несмотря на большое разнообразие, мне вначале ни одна из моделей не понравилась. Ребята спросили, чем я занимаюсь и когда я сказал, что в том числе изготавливаю шлифовальные блоки, предложили изготовить пару вариантов шлифовальных блоков. Мне было предложено на выбор несколько проектов. Я выбрал вот такой блок и попросил отмасштабировать его к ширине 15 мм для мелких работ. Кроме этого, мне понравился еще вот эта модель шлифовального блока. Я попросил отмасштабировать блок к ширине 40 мм.

Два таких шлифовальных блока были мне распечатаны. Один из пластика PLA желтовато-зеленого цвета, второй из пластика PETG (ПЭТГ) серого цвета. Первый шлифовальный блок мне не понравился. Его модель на мой взгляд до конца не продумана. Вероятно, разработчик планировал заводить верхнюю прижимную площадку в паз сбоку, но это вообще не удобно, когда наждачная лента установлена в блок. Я срезал хвостовую часть нижнего основания, чтобы появилась возможность устанавливать прижимную часть сверху, но это все-равно не сделало блок удобным.

Второй блок меня прям порадовал. Пластик достаточно жесткий. Верхняя прижимная площадка удобна в работе при сборке шлифовального блока, она надежно прижимает наждачную ленту. Я уже больше месяца работаю этим блоком, причем не только нижней частью, но и передней верхней поверхностью блока иногда обрабатываю какие-то узкие места. Размер шлифовального блока я выбирал исходя из своих потребностей, планируя использовать шлифовальный блок для слесарных работ по обработке металлических изделий. Для работы с древесиной, наверное, можно было бы сделать такой шлифовальный блок более крупного размера. 3D модель по умолчанию имеет определенные габариты, но как мне объяснили при подготовки к печати ее можно увеличить или уменьшить. При этом все линейные размеры увеличиваются пропорционально друг другу.

Стоимость конечного изделия зависит от расхода пластика, т.е. габаритов, массы конечного изделия и времени, затраченного на печать 3D модели. К сожалению, из-за инфляции и скачков курса доллара цена так же меняется. Я недавно заказал себе у ребят еще один шлифовальный блок и его стоимость составила 500 рублей, конечно это без учета стоимости доставки, так как я забирал блок сам.

Как я уже и говорил ребята не занимаются разработкой 3D моделей, поэтому планируя будущий корпус для автоподачи я решил сам попробовать сделать 3D модель вначале чего-то более-менее простого.

У меня на полке под токарным станком лежит множество сверл с коническим хвостовиком КМ-1. Я давно уже планировал приобрести себе стойку для этих сверл. Стойку для сверл с цилиндрическими хвостовиками я когда-то себе купил на АлиЭкспрес. Она довольно удобна, хотя цифры, указывающие на диаметр сверл на ней, читаются не очень хорошо.

Я посчитал сколько у меня всего сверл с Конусом Морзе 1 и учитывая, что среди них есть сверла одного и того же диаметра, а сверла некоторых диаметров нужно бы со временем докупить, я решил сделать стойку на 45 ячеек. Из этих же соображений я решил устанавливать сверла в стойку стороной с конусом Морзе. Это позволит мне в будущем смещать сверла в стойке в любом направлении если будут куплены сверла другого размера. Самое большое сверло у меня имеет диаметр 20 мм. Поэтому расстояние между ячейками я решил сделать равным 20 мм. Конусность отверстий была задана исходя из значений таблицы размера конуса Морзе 1. Изначально я сделал в модели отверстия не сквозными, решив что сверла должны свободно устанавливаться в ячейки, опираясь на их дно. Но когда отдавал ребятам модель на согласование и печать, мне посоветовали сделать отверстия сквозными, чтобы в них не скапливалась стружка, падающая со станков, и чтобы при необходимости отверстия легче было помыть или очистить от загрязнений. В итоге была создана вот такая 3D модель. Модель была создана в программе КОМПАС-3D v20. Сохранял я ее для передачи на печать в формате ***.stl.

Печатать стойку было решено из пластика PETG серого цвета. Мне пояснили что это один из самых прочных видов пластика. Серый цвет я выбрал, так как он на мой взгляд менее маркий, да и немного гармонирует с цветом моего токарного станка.

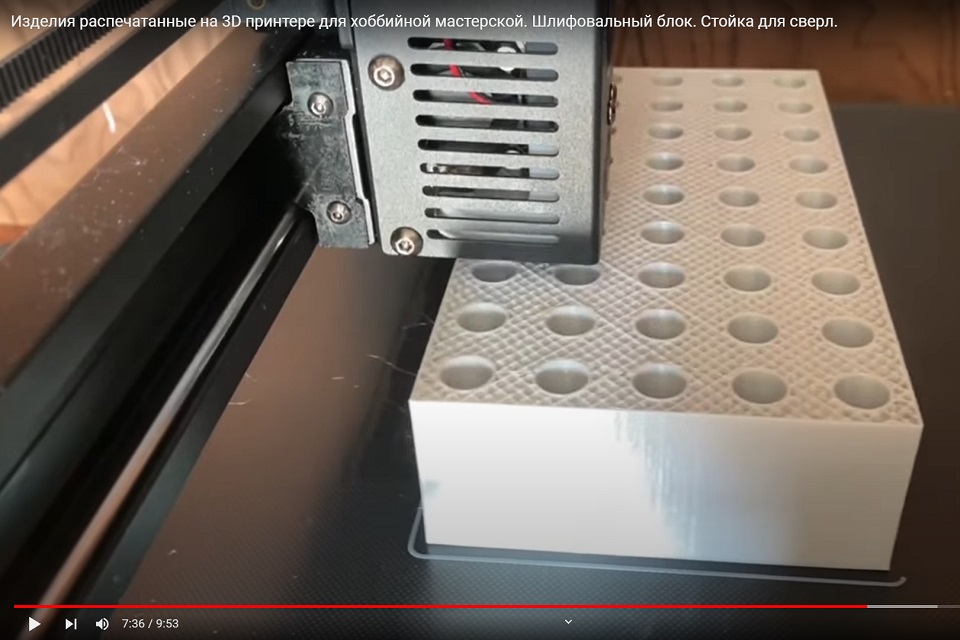

Я попросил, чтобы мне для наглядности засняли процесс печати. Вот эти три коротких ролика. Весь процесс печати стойки для сверл занял 19 часов 50 минут. Если честно я не думал, что процесс печати на 3D принтере настолько длителен. Время печати зависит не только от модели принтера, но и от настроек качества печати принтера.

В результате у меня появилась вот такая стойка для сверл с конусом Морзе 1. Габаритные размеры стойки – 60х100х180 мм, вес стойки — 270 грамм. Эта стойка обошлась мне в 1200 рублей.

Качество поверхности конечно отличается от простых литых пластиковых изделий за счет большего количества микронеровностей, образованных в результате множества проходов печатающей головки. Микронеровности поверхности ячеек, предназначенных для размещения сверл, способствуют тому, что сверла достаточно легко извлекать из стойки. На мой взгляд возможность изготовить пластиковое изделие любой формы по нужным размерам с лихвой компенсирует все недостатки 3D печати.

Ссылка на 3D модель шлифовального блока и ссылка на скачивание 3D модели стойки для сверл будет размещена в описании к видео.

Если Вы хотите заказать себе шлифовальный блок как у меня или подобную стойку для сверл, напишите на электронную почту, указанную у нас на сайте, я сделаю заказ у ребят и перешлю Вам инструмент.